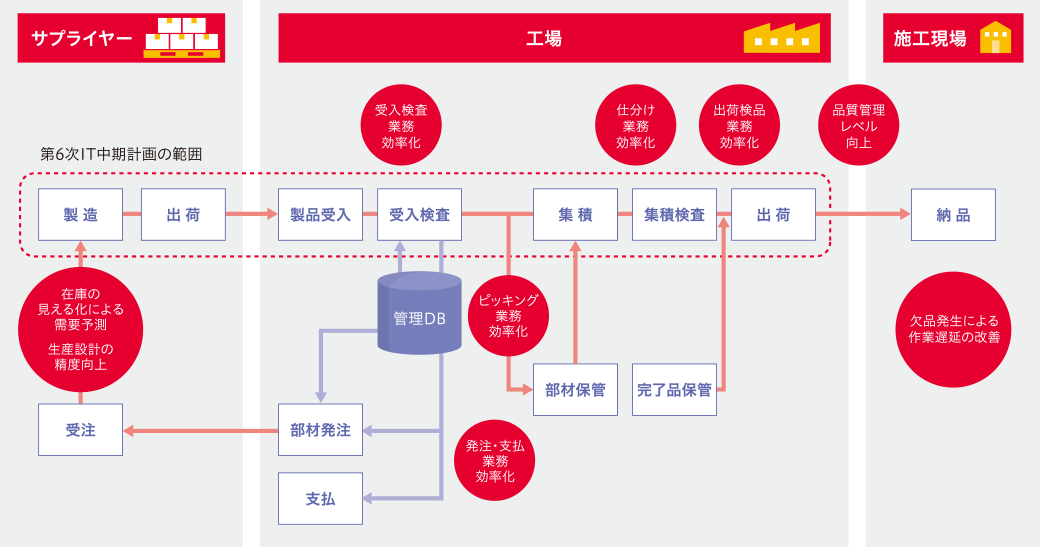

バリューチェーンのデジタル化

建設から約半世紀が経過した奈良工場の建替えを機に、工場のデジタル化に取り組んでいます。取り組みの一つとして、自動搬送技術の導入と安全確保をテーマに、現送・集積業務の改善や働き方改革に着手しています。

当社は創業時から「建築の工業化」を追求し、一棟一棟、高品質な建物の供給に努めています。工場内で品質の安定した部材を生産し、施工現場では短工期を実現します。これからも住宅の生産性向上と環境負荷低減に努めるとともに、最先端の技術を搭載した住宅商品を量産し、良質な住宅ストックの形成に寄与していきます。

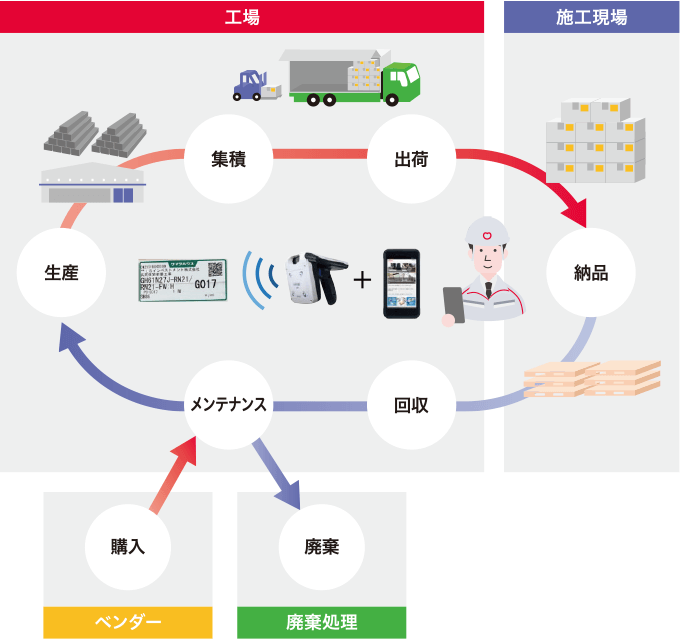

当社の工場内だけでなく、サプライヤーから施工現場に至るまでのサプライチェーン全体の自動化・省力化による生産性向上、労働環境向上を図ります。

搬送の自動化設備導入やデジタル化推進によって、作業そのものを改革し、5K1U(*1)からの脱却と新しい働き方体験を実現していきます。(図1)

(*1)5K1U:きつい、汚い、危険、臭い、暗い+うるさい

図1:全体像

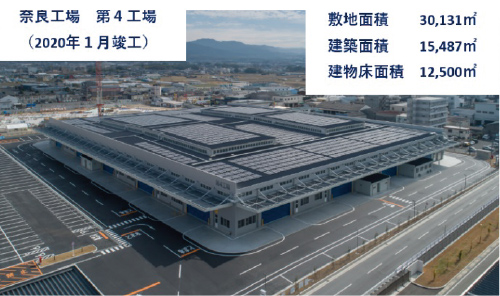

奈良工場が建設から約半世紀を経過したことに伴い、大規模地震や台風、局地的な豪雨などの自然災害に備えて、第一工場(事務所、食堂、体験館)の2013年3月竣工から第二工場、第三工場と順次建替えを行い、2020年1月に第四工場(写真1)が竣工しました。戸建住宅や賃貸住宅、事務所、商業施設などの生産を担う「次世代環境配慮型工場」として生まれ変わりました。

写真1:奈良工場 第四工場

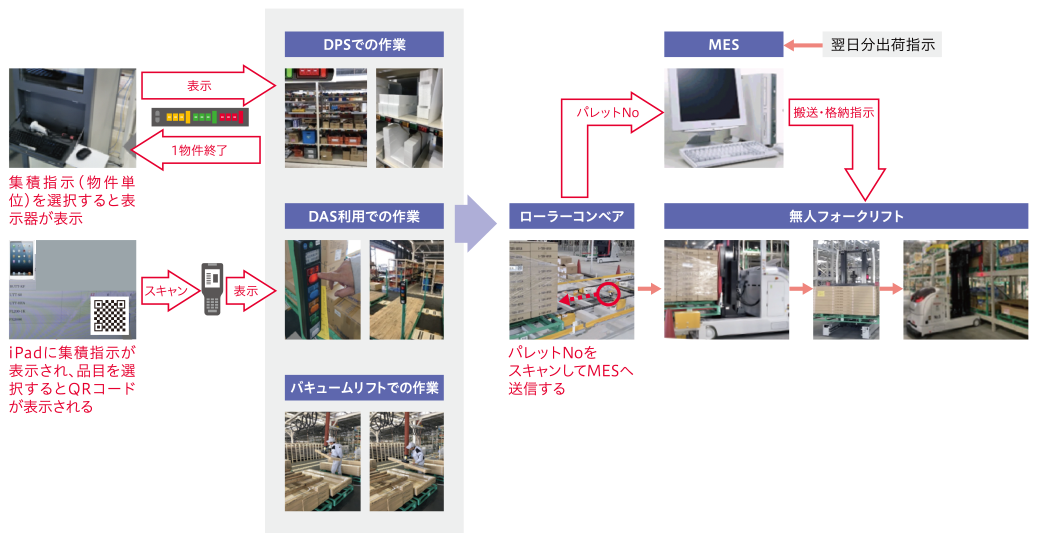

2020年2月、搬送の自動化や安全、省人化を目的に無人フォークリフト(AGF)を導入しました。これにより、夜間に翌日出荷の集積完了品を出荷前エリアへ自動運搬したり、人とリフトの作業範囲を区分けすることが可能になり、安全面を強化することができました。また、住宅に必要な建材品番の表示器が点滅することで探す手間が省け、作業効率を上げられるデジタルピッキングシステム(DPS)も導入しました。表示器の点滅と同時に対象邸に必要な数量が表示されるため、指示書を見なくても作業ができる新しい働き方体験につながります。併せて、デジタルアソートシステム(DAS)を導入し、MES(*2)の集積指示データの邸情報からその品物を集積する表示器を点滅させるようにしました。また、5K1U対策としてバキュームリフトやローラーコンベアを導入しました。(図2)

(*2)MES(Manufacturing Execution System):製造実行システム

図2:デジタル作業の流れ

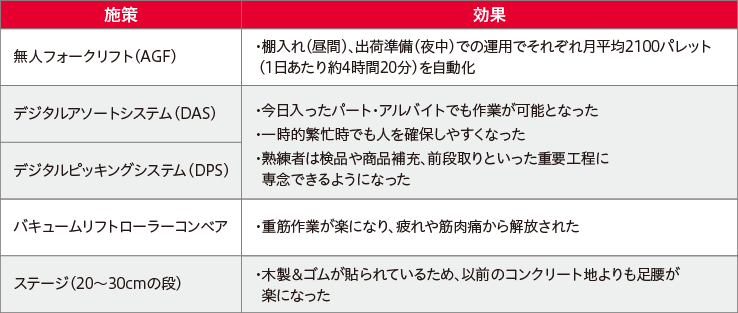

「労働者の負荷削減」「重筋作業の軽減」「高効率な荷さばき」のデジタル化に取り組みました。(図3)

今後は、リユース品を中心に個体情報を書き込んだRFIDタグ(*3)あるいはバーコードを取り付けてトレーサビリティを管理します。所在と状態を把握するための人手と時間を削減するとともに「見える化」という付加価値を提供し、工場を起点に物流やサプライチェーン全体のDXを目指していきます。(図4)

(*3)RFID(Radio Frequency Identification):電波を用いて電子情報タグのデータを非接触で読み書きするシステム

図3:効果

図4:RFIDのイメージ

DXの効果を工場から前後の工程へ

2020年の奈良工場建替え完了を機にデジタル化を進めます。工場労働者の安全確保や作業効率の向上などといった目標を達成し、今後はさらにサプライヤーから施工現場までつながるサプライチェーン全体の改革を進めていきます。

本社 商品IT業務部 次長 五十川 尚